Les billes de verre présentent un meilleur respect des surfaces que de nombreux autres abrasifs, tels que l'alumine, le carbure de silicium et les grains d'acier. Cette caractéristique est principalement due à leurs propriétés physiques et chimiques spécifiques. Ce respect des surfaces se manifeste par leur capacité à nettoyer ou polir efficacement les surfaces tout en minimisant les dommages à la pièce.

Voici quelques facteurs clés contribuant à ce phénomène :

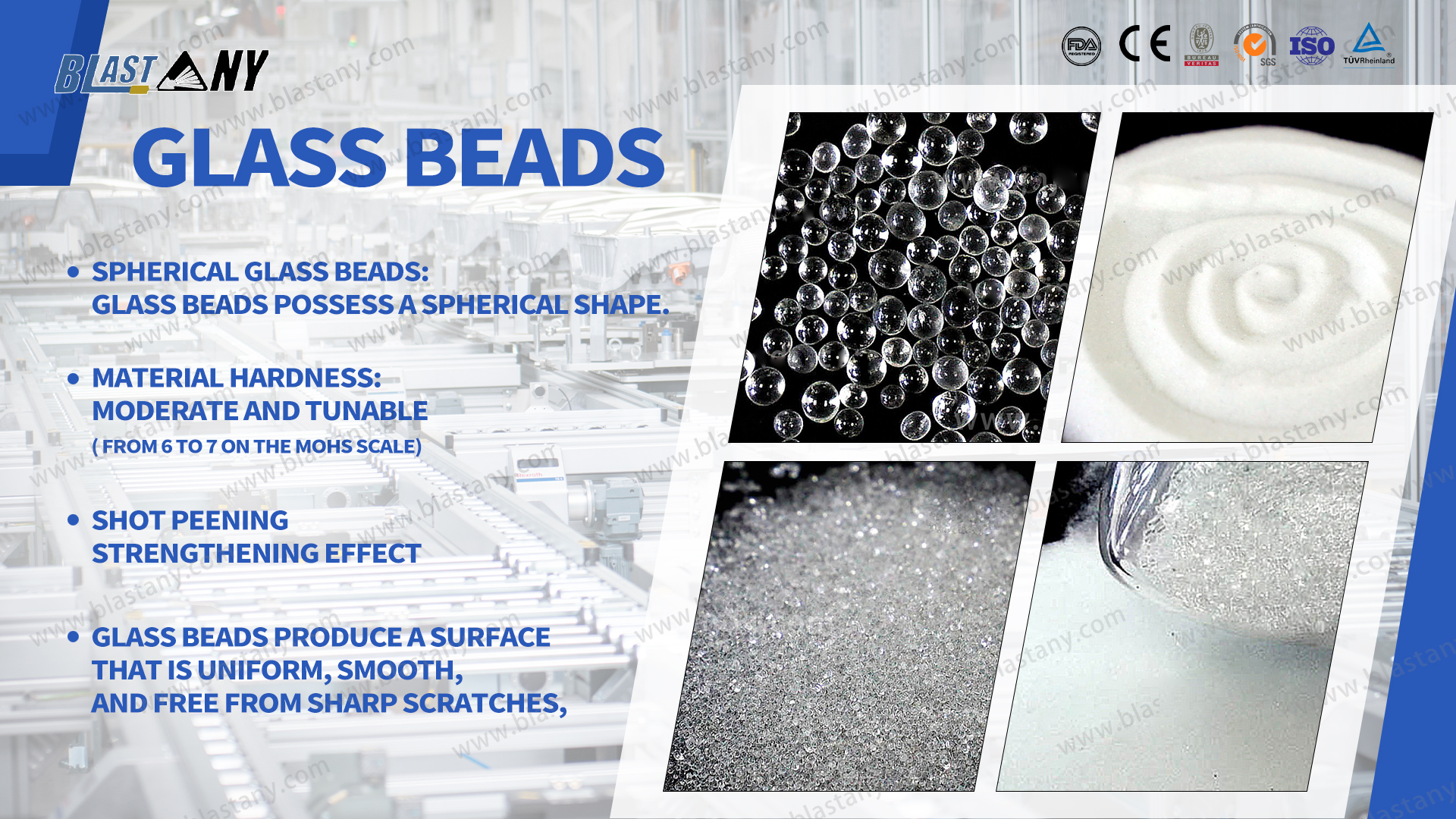

1. Forme et structure : sphérique ou angulaire

- Billes de verre sphériques : Les billes de verre ont une forme sphérique. Lors du sablage, elles établissent des contacts ponctuels sur la surface de la pièce. Ce mode de contact entraîne une concentration de contraintes relativement faible. L'action s'apparente davantage à un effet de « tapotement » ou de « roulement », servant principalement à éliminer les contaminants de surface fragiles, tels que les couches de rouille et les vieux films de peinture, sans pénétrer profondément dans le matériau de la pièce.

Abrasifs angulaires : À l’inverse, les abrasifs comme le corindon brun, les grains d’acier et les scories de cuivre présentent généralement des bords tranchants et irréguliers. Utilisés pour le sablage, ils créent des contacts linéaires ou ponctuels, générant des contraintes locales importantes. On peut comparer cela à de nombreux petits ciseaux sculptant la surface.

La forme sphérique des billes de verre évite efficacement les coupures et les piqûres causées par les bords tranchants, réduisant ainsi considérablement l'usure de la pièce et minimisant l'augmentation de la rugosité de la surface.

2. Dureté du matériau : modérée et réglable

La dureté des billes de verre se situe généralement entre 6 et 7 sur l'échelle de Mohs. Ce niveau de dureté est suffisant pour éliminer efficacement les contaminants de surface courants, tels que la rouille (d'une dureté Mohs de 4 à 5) et les anciennes pellicules de peinture. En même temps, sa dureté est inférieure ou comparable à celle de nombreux matériaux métalliques.

3. Effet de renforcement du grenaillage

L'impact sphérique des billes de verre sur les surfaces métalliques génère une couche de contrainte de compression uniforme et minime. Cette couche présente plusieurs avantages :

- Résistance à la fatigue améliorée : Il améliore la résistance à la fatigue des composants métalliques, résistant efficacement à l'initiation et à la propagation des fissures.

- Risque de corrosion sous contrainte réduit : la couche de contrainte de compression diminue le risque de corrosion sous contrainte.

- Résistance à l'usure améliorée : en induisant un léger écrouissage à froid sur la surface, il améliore la résistance à l'usure du matériau.

4. Finition de surface

Grâce à leur forme sphérique et à leurs propriétés d'impact, les billes de verre produisent une surface uniforme, lisse et exempte de rayures, souvent qualifiée de « finition satinée ». Cette finition constitue un substrat idéal pour les procédés ultérieurs de pulvérisation, de revêtement ou de galvanoplastie, garantissant une forte adhérence du revêtement.

À l'inverse, les abrasifs angulaires créent une surface rugueuse, avec des pics et des creux. Bien que cela puisse améliorer l'adhérence dans une certaine mesure, cela consomme davantage de matériau de revêtement et donne un aspect de surface moins esthétique.

Compte tenu de ces avantages, les billes de verre sont fréquemment utilisées dans les applications où l'intégrité du substrat est primordiale, comme l'usinage de pièces de précision, de moules, de composants aérospatiaux, de produits en acier inoxydable et de pièces moulées sous pression en alliage d'aluminium. Elles constituent un choix optimal pour obtenir un équilibre entre nettoyage efficace des surfaces et protection du substrat.

Pour plus d'informations, n'hésitez pas à discuter avec notre entreprise !

Date de publication : 18 septembre 2025