Additif de carbone à base d'anthracite métallurgique à 92 % de carbone, additif de carbone à base d'anthracite métallurgique de 3 à 5 mm

Caractéristiques du produit

Les types courants de carburateurs en Chine comprennent l'agent de carburation par graphitisation, le coke de pétrole calciné et le charbon anthracite calciné,

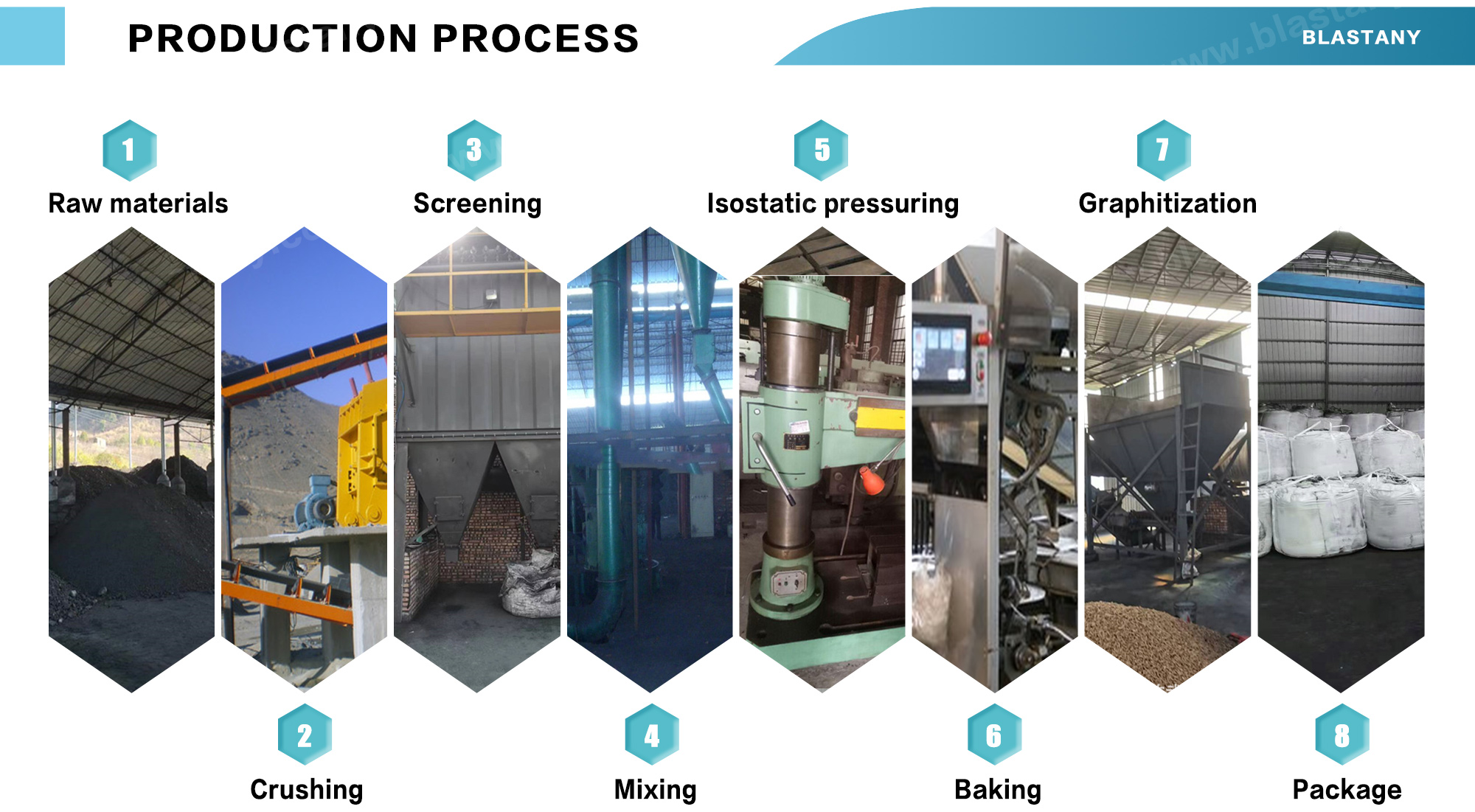

Les matières premières utilisées pour la fabrication d'agents de carburation domestiques sont les résidus de pétrole lourd issus du raffinage du pétrole destiné à la cokéfaction, à savoir le coke de pétrole et le coke d'asphalte. Le coke de pétrole brut est calciné pour obtenir du coke de pétrole calciné. L'agent de carburation graphite est obtenu par graphitisation du coke de pétrole brut. Cette graphitisation permet de réduire la teneur en impuretés, d'augmenter la teneur en carbone et de réduire la teneur en soufre.

Les agents de cémentation sont largement utilisés dans la sidérurgie, la fonderie, la métallurgie et d'autres industries. Leur utilisation en fonderie permet d'augmenter considérablement la quantité de ferraille et de réduire la quantité de fonte brute, voire son absence. Ils améliorent la répartition du graphite, favorisent la graphitisation de la fonte, augmentent la formation de noyaux de graphite et la formation de fines billes de graphite dans la fonte en fusion, favorisant ainsi une répartition plus homogène dans la matrice et améliorant la qualité des produits.

Le coke de pétrole calciné est principalement utilisé dans l'industrie de l'aluminium. Dans le processus de fabrication de l'acier, le charbon anthracite calciné peut être ajouté comme agent de carburation.

L'additif de carbone/agent de levage de carbone est également appelé « charbon anthracite calciné » ou « charbon anthracite calciné au gaz ».

La principale matière première est un anthracite de haute qualité, caractérisé par une faible teneur en cendres et en soufre. L'additif au carbone a deux utilisations principales : comme combustible et comme additif. Utilisé comme additif au carbone pour la fusion et le moulage de l'acier, il peut atteindre une teneur en carbone fixe supérieure à 95 %.

L'anthracite de qualité supérieure est calciné à plus de 2 000 °C dans un four à courant continu. Ce procédé permet d'éliminer efficacement l'humidité et les matières volatiles, d'améliorer la densité et la conductivité électrique, ainsi que de renforcer la résistance mécanique et la résistance à l'oxydation. Il présente d'excellentes caractéristiques : faible teneur en cendres, faible résistivité, faible teneur en carbone et haute densité. C'est le matériau idéal pour les produits en carbone de haute qualité, utilisé comme additif de carbone dans la sidérurgie et les combustibles.

spécification du produit

| Article | GPC (coke de pétrole graphité) | Semi-GPC | CPC (coke de pétrole calciné) | GCA (Anthracite calciné au gaz) | GCA (Anthracite calciné au gaz) | GCA (Anthracite calciné au gaz) | Déchets d'électrodes en graphite |

| Carbone fixe | ≥ 98,5% | ≥ 98,5% | ≥ 98,5% | ≥ 90% | ≥ 92% | ≥ 95% | ≥ 98,5% |

| Teneur en soufre | ≤ 0,05% | ≤ 0,30% | ≤ 0,50% | ≤ 0,50% | ≤ 0,40% | ≤ 0,25% | ≤ 0,05% |

| Matière volatile | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 1,5% | ≤ 1,5% | ≤ 1,2% | ≤ 0,8% |

| Cendre | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 8,5% | ≤ 7,5% | ≤ 4,0% | ≤ 0,7% |

| Teneur en humidité | ≤ 0,5% | ≤ 0,5% | ≤ 0,5% | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 0,5% |

| Taille des particules/mm | 0–1; 1–3; 1–5; etc. | 0–1; 1–3; 1–5; etc | 0–1; 1–3; 1–5; etc | 0–1; 1–3; 1–5; etc | 0–1; 1–3; 1–5; etc | 0–1; 1–3; 1–5; etc | 0–1; 1–3; 1–5; etc |

Comment utiliser

1) Pour l'utilisation d'un four électrique de plus de 5 tonnes, utilisant une seule matière première stable, nous recommandons la méthode d'ajout décentralisé. Selon la teneur en carbone requise, l'additif de carbone et la charge métallique sont ajoutés au milieu et au fond du four électrique avec chaque lot. L'additif de carbone lors de la fusion n'entraîne pas de scories, ni de risque d'enrobage des scories résiduelles, ce qui pourrait affecter l'absorption du carbone.

2) Utilisant un four à induction moyenne fréquence d'environ 3 tonnes, la matière première étant unique et stable, nous recommandons la méthode d'ajout centralisé. Lorsqu'une petite quantité de fonte est dosée ou laissée dans le four, l'additif de carbone doit être ajouté une fois à la surface de la fonte en fusion, puis la charge métallique doit être ajoutée immédiatement. L'additif de carbone doit être pressé dans la fonte en fusion afin que l'agent de cémentation soit en contact complet avec la fonte en fusion.

3) En utilisant des matières premières issues d'un four électrique à basse ou moyenne fréquence, le cilo contient du fer et d'autres matériaux à haute teneur en carbone. Il est donc recommandé d'ajouter du carbone à la surface de l'acier fondu. Après la fusion de l'acier et du fer fondu, la teneur en carbone peut être ajustée et ajoutée à la surface de l'acier. Le produit peut être dissous et absorbé par courants de Foucault ou par agitation manuelle pendant la fusion dans un four électrique.

Catégories de produits